LEDピッキングシステム

(LED Picking System)

初心者でも

即戦力に!

作業効率

向上

視認性

アップ

LEDピッキングシステムとは

LEDピッキングシステムは、倉庫、部品棚に取り付けたLEDランプと作業用端末を使用して、正確かつ迅速なピッキング作業を支援するシステムです。作業指示に基づき、ピッキングすべきロケーションのLEDが自動で点灯、作業者は迷うことなく正確に部品を取り出すことができます。

ピッキング作業の課題

- 製品をさがす手間がかかってしまう

- 「誤品」 ピッキングで後工程に仕様違い部品が流出することがある

- みなし作業による作業漏れ

- ランプ型のピッキングシステムは、棚への設置やレイアウト変更に手間がかかる

特徴・導入メリット

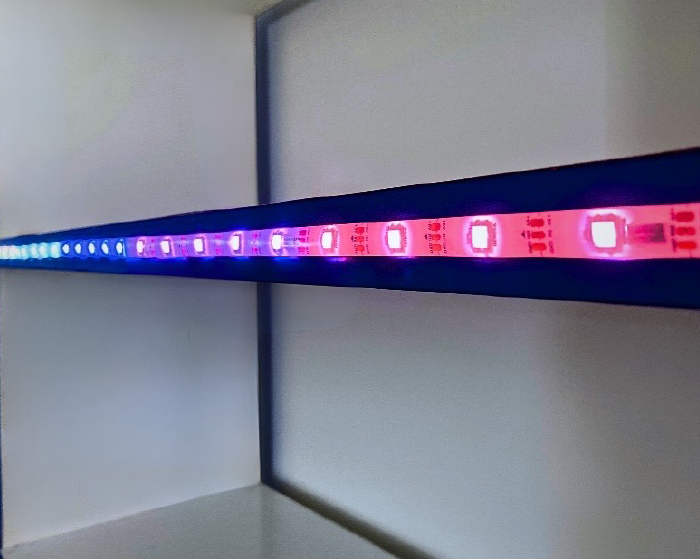

1.LED点灯で良く見えて、分かりやすい指示

高輝度LEDにより、どこの間口から部品を取るべきか瞬時に判断できます。点灯色はユーザーが自由に設定でき、作業者により点灯色を変えることで複数人が同時作業しても間違わずにピッキングできます。

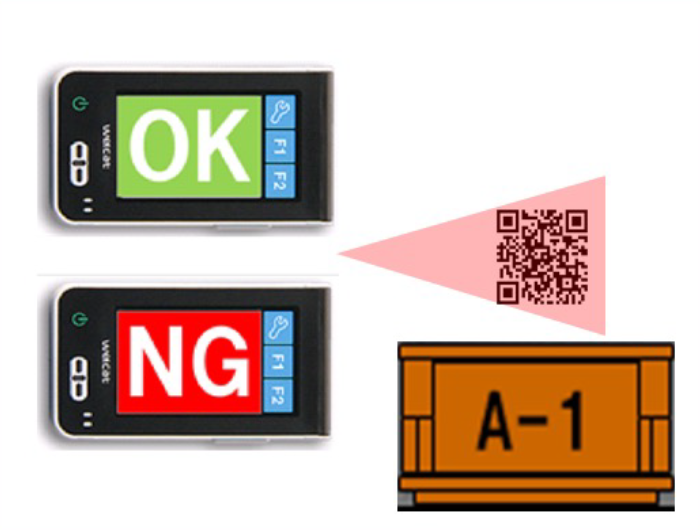

2.ピッキング時に製品照合が可能

上位のシステムと連携し、ピッキングリスト情報を取り込んで作業指示を作成可能です。指示順に従って、部品番号でピッキング照合を行うため誤品ピッキングを防止します。

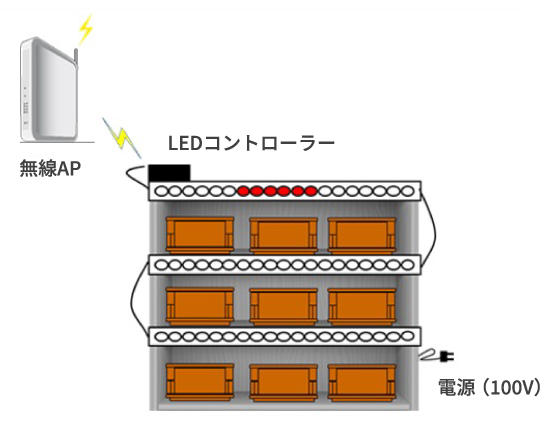

3.無線接続による配線レス

LEDの点灯・消灯は無線LANで行うため、棚から外への配線は不要です。LEDランプ自体は棚に貼り付けることができます(電源線で連結)。レイアウト変更があっても、棚ごと移動させたり、LEDランプの貼替えを行うことで容易に対応可能です。

作業動画

運用フローの例

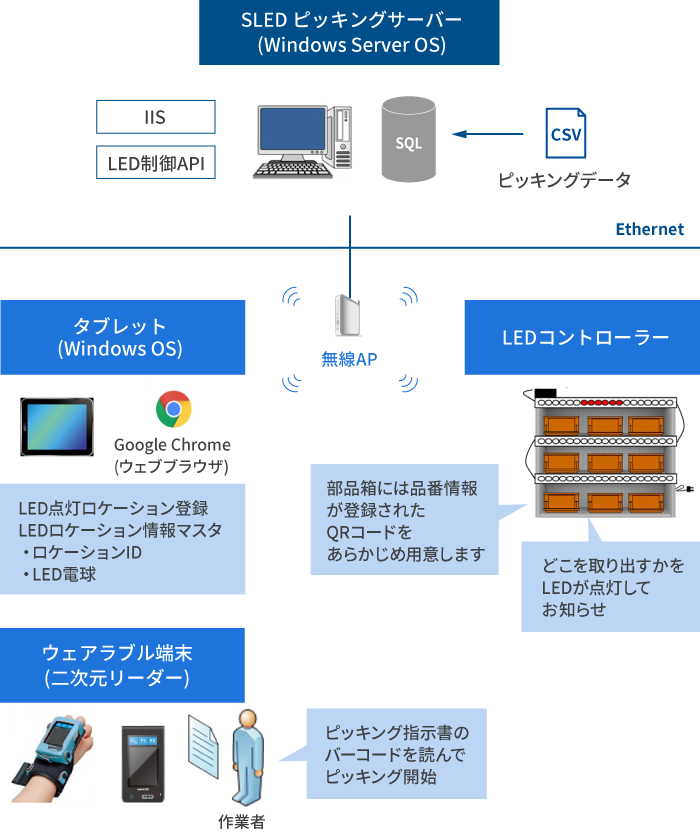

システム基本構成

製造現場での活用例

ご紹介する機能は標準機能ではありません。別途カスタマイズが必要になります。

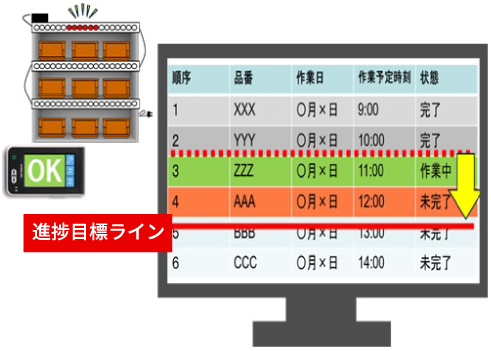

作業進捗あんどん表示

ピッキング作業における進捗状況を一目で確認できるようにモニタ表示。ピッキング作業予定に対して実際の作業はどこまで進んでいるか、遅れているか、画面に進捗状況を見える化します。蓄積された作業実績データは、日報や作業分析にも活用できます。

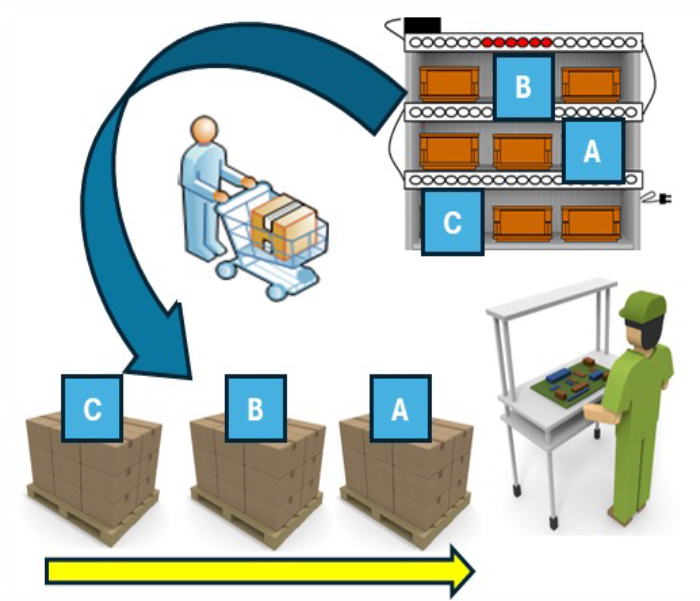

順立てピッキング

次工程の組立順にピッキング作業を「順立て」し、かつ「効率的なピッキングルート」を実現しています。ピッキング開始時には効率的なルートになる順番で指示表示。ピッキング台車にピッキング品を積載する際には、次工程の組み立て順番で投入指示を表示します。実現前は、作業者のピッキング順序と組立ラインでの必要部品の順序が一致せず再並べ替えや工程間ロスが発生していたが導入により解消しています。

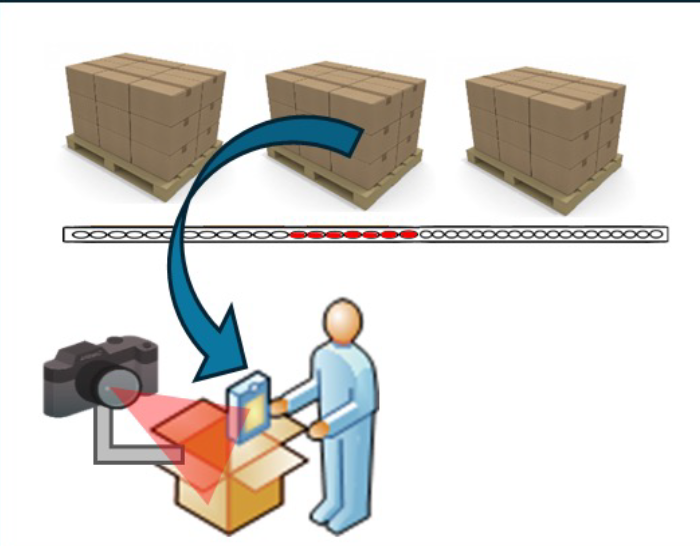

ピッキング作業動画トレサビ

出荷用のピッキング作業開始をトリガーとして、カメラで作業自体を録画します。出荷箱に間違いなく投入する作業動画を残すことで、万が一納品漏れがあった際に動画で作業手順を確認可能です。また、トレーサビリティとして活用するだけでなく実際の映像を用いた不慣れな作業者のOJTや、作業マニュアルの補足資料としても有効活用されています。

キッチンメーカー様 導入事例

目的

- 工程間の連携をスムーズにし、ライン停止リスクを回避したい

- 作業者の習熟度に依らない作業標準化を目指したい

- 作業ミス(取り違え、積載順間違い)を防止し、品質を向上させたい

LEDピッキングシステムによる改善効果

- 棚のレイアウトに応じた最短ルートでのピッキング順を自動指示 → 移動距離を削減

- LED点灯や作業端末で誰でも同じ作業が可能に → 作業の標準化と教育時間短縮

- 投入順・積載順もシステムが指示 → 取り違えや順番ミスを防止

- 移動工数削減・次工程並び替え不要で生産スピードアップ

Before

- 作業者の属人化

- 非効率なピッキングルートや並び替え工数のムダが発生

After

- 作業者の負荷軽減/削減

- ピッキングミスや並び替えミスの防止

- 必要な順に積載されるため

- 組立時はそのまま順に使うだけでOK

作業効率・品質・スピードが向上!!

関連ソリューション

CONTACT