VIMS

車両外観検査システム

(Vehicle Integrated Mangement System)

既設ラインへ

設置可能

独自の

照明技術

欠陥検出

精度

次世代の

外観検査

創出!

車両外観検査システムVIMSとは

国内初!既設ラインの空きスペースを利用して設置できる車両外観検査システムです。当社独自の照明技術により、車種や塗装色の違いに応じて照明の強弱をつける事で安定した撮影を実現します。培ったノウハウを活用して、ホワイトボディの外観検査や組付け部品の仕様チェック、ドア隙間・段差の計測など、車両外観検査の新たなソリューションを提案・構築します。

車両外観検査の課題

- 人手不足・コスト

目視検査が中心であり人手が必要 検査員の育成には時間がかかる - 検査作業の属人化

検査員ごとの経験や技術によって、検査精度にばらつきが出る - 導入スペースの制約

既設ラインへ導入したいが、設置スペースが限られている

VIMSの特徴・導入メリット

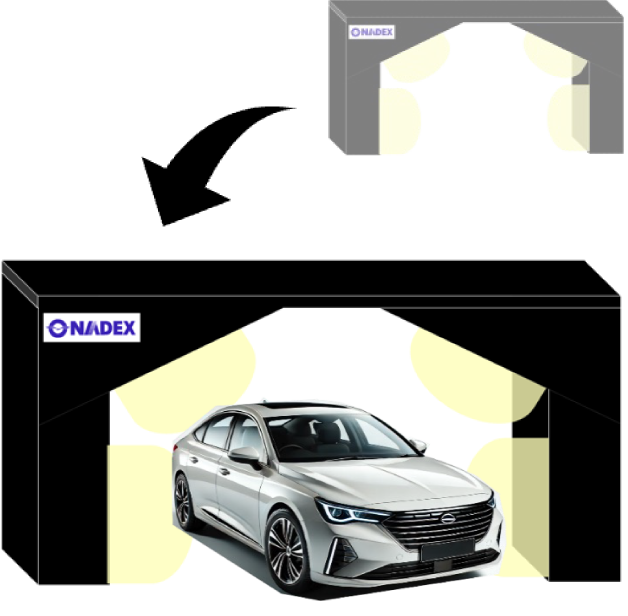

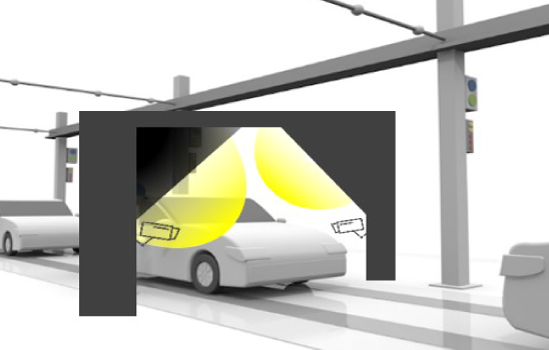

1.既設ラインへ導入可能

空きスペースを活用して設置できる!

照明装置・撮影システムは既設ラインの空きスペースを考慮した仕組みとなっており、既設ラインに大規模な改造を施すことなく導入が可能です。車両がコンベア上を移動する間に撮影を行うことで、既設ラインの生産速度を変えずに外観検査を実現します。

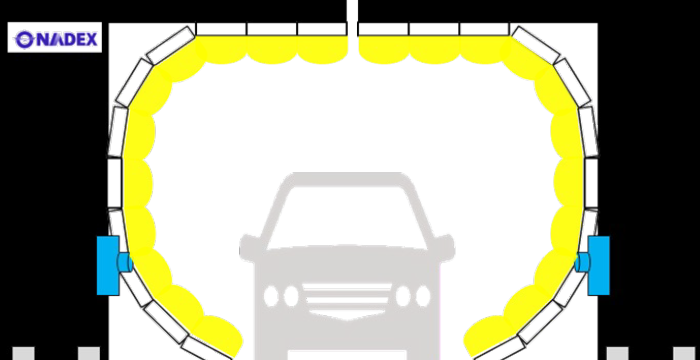

2.車種・塗装色に応じた自動調光

適切な照度による照射

塗装色(白)→低出力

塗装色(黒)→高出力

車両の形状や塗装色に応じて照明を自動で調光することで、ライン上全ての車両に対して最適な光を照射します。例えば、塗装色が白の車両には反射を抑えるため照度を低く、黒色車両には光の吸収を考慮し照度を高くする制御を行います。また、車体の複雑な形状に合わせた調光も行うことで、撮影対象の影になる部分を無くし、安定した検査画像取得を実現します。

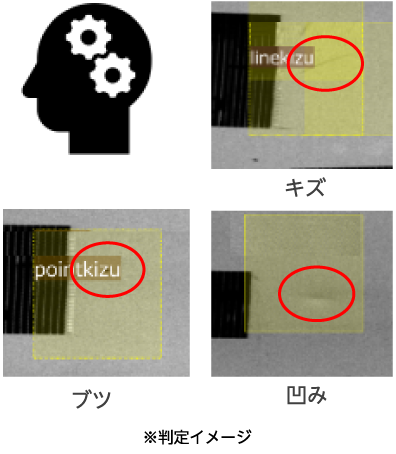

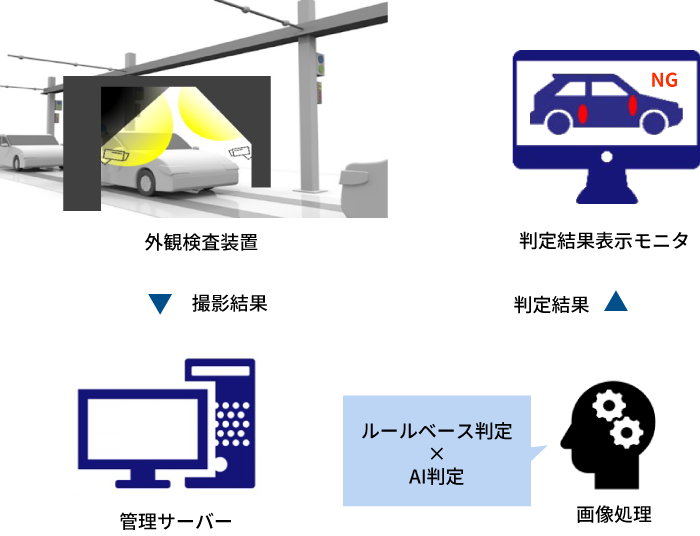

3.欠陥検出精度向上

ルールベース×AI活用

撮影した画像データに対し、ルールベースによる欠陥検出のみでは、汚れや埃などの欠陥ではないものが過検出されるケースがあります。当社では、検出する対象物の性質を考慮し最適なAIの選定・モデル作成を行うことで判定精度の向上を支援致します。

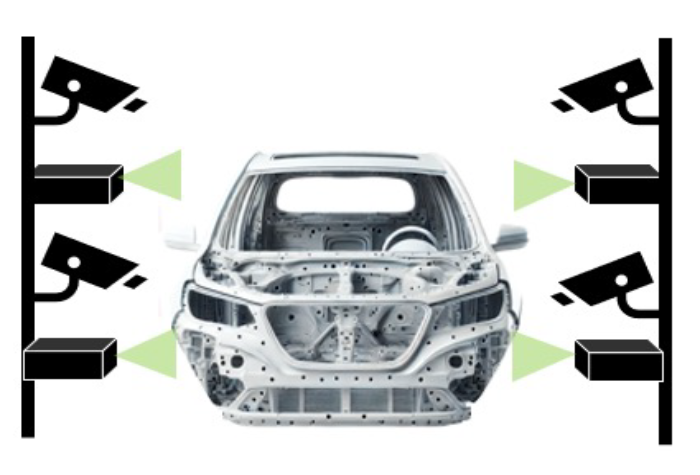

4.次世代の外観検査を創出!

他ではできない独自の外観検査

ホワイトボディ外観検査

ドア段差・隙間インライン計測

完成車両外観検査にて培ったノウハウ・技術を活かして、他にはない次世代の外観検査システムを創り出すことに注力しています。溶接後の「ホワイトボディ外観検査」に対する取り組みもその一つです。他にもドア段差・隙間をインライン計測するシステムや、組付け部品の仕様チェックする仕組みも提案しております。

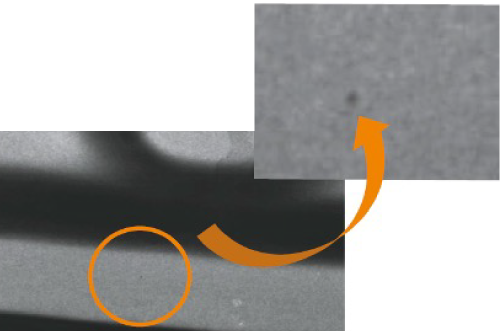

培ったノウハウでホワイトボディ外観検査を開発中!!

ホワイトボディの外観検査は、塗装前の金属部品表面を撮像することから照明光が反射しづらく欠陥を捉えにくいため、自動化が難しい検査です。当社は溶接分野で蓄積したノウハウと、完成車の外観検査構築で培った技術を融合させることで、ホワイトボディ外観検査を開発・創出します。

表面のキズ検知

当てキズ

すりキズ

かきキズ

スパッタ痕 検知

凸凹(トツヘコ)検知

表面のへこみ

ごみ嚙み等

穴数・位置

車両外観検査システム 基本構成

目的

- 検査員による目視検査から、カメラで自動的に外観不良を検出し品質を保証したい

- 検査員を減らしたい

- 将来は外観不良に加え、建付け・仕様検査等も自動化し総合的に品質を保証したい

条件

- 対象車種:5車種

- 塗装色:17色

- 既設ラインに工程追加するのは難しく省スペースで設置したい

- 検出したい欠陥:傷、汚れ、ブツ

Before

- 検査作業の属人化

- 検査員は短時間で多数の検査項目をチェック

- →不良の見逃し・後工程への流出発生

After

完成車両の外観検査を自動化

- 検査員の負荷軽減/削減

- 不良流出防止

- 欠陥情報を前工程と連携 → DX活用

検査員の削減・高品質な検査を実現!!

関連ソリューション

CONTACT